Якщо необхідний ремонт головки блоку циліндрів двигуна, встановленою на автомобілі, зніміть її (див. «Заміна лррокладки головки блоку циліндрів»). У більшості випадків ремонт головки блоку циліндрів полягає в притиранні або заміні клапанів, шліфуванню сідел клапанів. При таких несправностях, як порушення герметичності каналів сорочки системи охолодження і жолоблення привалочної поверхні до блоку циліндрів, головку блоку замінюють.

Вам будуть потрібні: ключі «на 8», «на 10», «на 13», свічковий ключ, намагнічена викрутка (або пінцет) і пристосування для стиснення клапанних пружин.

1. Зніміть головку блоку циліндрів з автомобіля (див. «Заміна прокладки головки блоку циліндрів»).

2. Зніміть випускний колектор і встановлену під ним прокладку (див. «Зняття і установка випускного колектора і заміна його прокладки»).

3. Виверніть свічки запалювання (див. «Заміна та обслуговування свічок запалювання»)

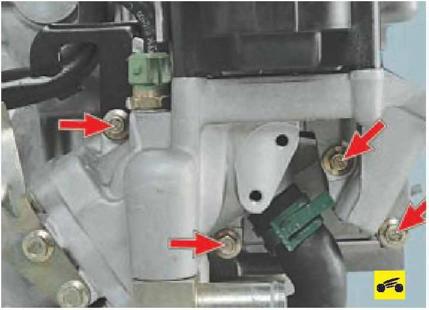

4. Виверніть чотири болта кріплення...

5. ...а потім зніміть корпус термостата (в зборі з котушкою запалювання)...

6. ...і встановлену під ним прокладку.

7. Зніміть розподільні вали (див. «Зняття, дефектовка і установка розподільних валів», с. 90).

8. Зніміть натискні важелі клапанів у зборі з гидрокомпенсаторами (див. «Заміна гідрокомпенсаторів зазорів в механізмі приводу клапанів», с. 92).

9. Зніміть маслос'емниє ковпачки (див. «Заміна маслозйомних ковпачків»).

10. Вийміть клапани з направляючих втулок.

Попередження

Після тривалої експлуатації на верхньому торці клапана може утворитися задирок грибообразной форми. Перед вийманням клапана з направляючої втулки видаліть цей задирок надфілем. Категорично забороняється вибивати клапан з направляючої втулки молотком через оправку без видалення заусенца, так як при цьому неминуче буде пошкоджена внутрішня поверхня втулки.

11. Видаліть смолисті відкладення з верхньої поверхні головки і з впускних каналів. Ці відкладення можна розм'якшити і змити гасом або дизельним паливом.

12. Відчистіть нагар з камер згоряння і випускних каналів Нагар видаліть круглою металевою щіткою, встановленої в патрон електродриля.

Корисні поради

Попередньо розмочіть нагар гасом.

Будьте обережні - уникайте вдихати пил, що утворюється при чищенні камер згоряння. Для запобігання утворення пилу періодично змочуйте нагар гасом.

13. Очистіть внутрішні поверхні напрямних втулок клапанів тонкої циліндричної пензликом з мідного дроту, затиснутою в патрон електродриля.

14. Видаліть з привалочної поверхні головки блоку циліндрів пригорілі залишки ущільнювальної прокладки.

Попередження

Забороняється очищати привалочную поверхню головки металевими щітками або наждачним шкіркою. Користуйтеся лопаткою з твердого дерева або пластмаси, попередньо размягчив залишки прокладки розчинником.

15. Після очищення огляньте головку блоку, щоб не допустити її експлуатацію з ушкодженнями різьбових отворів, тріщинами (особливо між сідлами клапанів і випускних каналах), корозією, включеннями сторонніх матеріалів, раковинами і норицями.

Попередження

Забороняється заварювати тріщини, раковини і свищі. Дефектну головку замініть.

16. Перевірте за допомогою металевої лінійки, встановленої на ребро, і щупа площинність привалочної поверхні головки у поздовжньому і поперечному напрямках, а також по діагоналях Якщо зазор між ребром лінійки і поверхнею головки перевищує 0,04 мм, замініть голівку.

17. Очистіть поверхні фланців головки для установки впускного і випускного колекторів від залишків прокладок і нагару.

18. Перевірте наявність деформацій фланців для впускного і випускного колекторів, деформовану головку замініть.

19. Пошкоджені різьбові отвори відремонтуйте прогоном різьби мітчиками або установкою ремонтної втулки (ввертыша).

20. Перевірте щільність установки заглушок сорочки охолодження. При ослабленні їх посадки відновіть її карбуванням

21. Визначте знос направляючих втулок клапанів, вимірявши внутрішній діаметр отвору втулки, діаметр стрижня клапана і по різниці цих розмірів визначивши зазор. Зазор для впускних клапанів повинен бути не більше 0,02 мм, для випускних - не більше 0,04 мм

22. Якщо зазор більше допустимого, замініть клапани або головку блоку циліндрів.

Попередження

Напрямні втулки виготовлені з сталі методом порошкової металургії, запресовані в головку блоку і заміні не підлягають.

23. Перевірте стан сідел клапанів. На робочих фасках сідел не повинно бути слідів зносу, раковин, корозії і т. п Сідла клапанів можна замінити в спеціалізованій майстерні. Незначні пошкодження (дрібні ризики, подряпини тощо) можна вивести притиранням клапанів (див. «Притирання клапанів»).

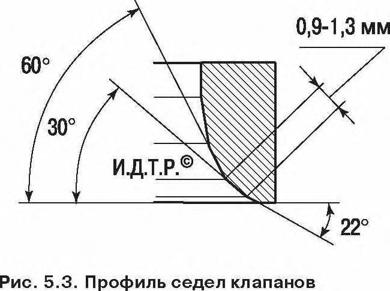

24. Більш значні дефекти сідел клапанів усувають шліфуванням, витримуючи розміри, показані на рис. 5.3. Сідла рекомендується шліфувати в спеціалізованій майстерні, так як для цього потрібні спеціальні інструменти та обладнання.

25. Видалити нагар з клапанів і огляньте їх. Деформація стержня клапана і тріщини на його тарілці не допускаються. При наявності пошкоджень замініть клапан. Перевірте, чи не занадто зношена і не пошкоджена робоча фаска. Допускається шліфування робочої фаски клапанів (в ремонтних майстернях, які оснащені відповідним обладнанням). Після шліфування кут фаски відносно площини тарілки повинен бути 30°+5', а товщина циліндричної частини тарілки повинна бути не менше 0,15 мм Незначні ризики і подряпини на фасці можна вивести притиранням клапана до сідла (див. «Притирання клапанів»).

Попередження

Для того щоб на стрижнях клапанів не утворилися ризики, не очищайте їх дротяними щітками і металевими шкребками.

26. Перевірте концентричність розташування тарілки клапана і сідла: нанесіть на фаску головки клапана тонкий шар фарби (наприклад, берлінської лазурі), вставити його в направляючу втулку і, злегка притиснувши до сідла, проверніть слідами фарби на фаски сідла можна судити про концентричності розташування клапана і сідла.

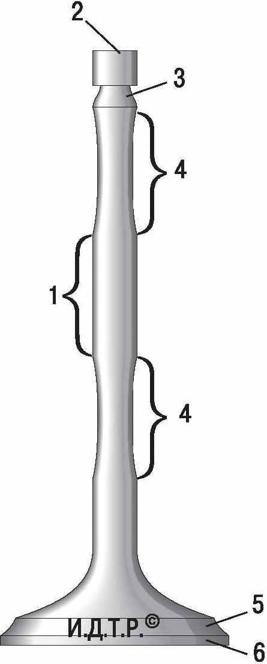

Рис. 5.4. Зони зносу клапана: 1 - зона найменшого зносу стрижня; 2 - торець стрижня; 3 - проточка під сухарі; 4 - зони найбільшого зносу стрижня; 5 - робоча фаска; 6 - край тарілки.

27. Перевірте знос стрижня клапана в місцях, показаних на рис. 5.4. Номінальний діаметр стрижнів впускних клапанів (5,980+0,008) мм, випускних клапанів (5,960+0,008) мм.

28. Перевірте стан проточек 3 стержня клапана під сухарі. При виявленні слідів викришування кутів проточек і зносу циліндричної частини клапан замініть

29. Огляньте пружини клапанів. Тріщини і зниження пружності пружин не допускаються. По можливості визначити пружність пружин за що розвивається зусиллю. Згідно технічним вимогам довжина пружини у вільному стані повинна становити 47,7 мм, а під навантаженням 620 Н - 32 мм. Викривлені пружини і пружини з тріщинами замініть.

30. Перевірте стан опорних тарілок пружин. Замініть тарілки зі значним зносом опорних канавок під пружини.

31. Прокладки впускний труби, випускного колектора і головки блоку циліндрів завжди замінюйте новими, так як зняті (навіть зовні не пошкоджені) прокладки, можуть виявитися сильно обжатыми і не забезпечать герметичності ущільнень.