Якщо необхідний ремонт головки блоку циліндрів двигуна, встановленого на автомобілі, щоб зняти її (див. «Заміна прокладки головки блоку циліндрів»). У більшості випадків ремонт головки блоку циліндрів полягає в притиранні або заміні клапанів, шліфовці сідел клапанів. При таких несправностях, як порушення герметичності каналів сорочки системи охолодження і викривлення привалочной поверхні до блоку циліндрів, головку блоку замінюють.

Вам будуть потрібні: ті ж інструменти, що і для заміни прокладки головки блоку циліндрів (див. «Заміна прокладки головки блоку циліндрів») і маслозйомних ковпачків (див. «Заміна маслозйомних ковпачків»), а також ключі «на 13», «на 19».

1. Зніміть головку блоку циліндрів (див. «Заміна прокладки головки блоку циліндрів»).

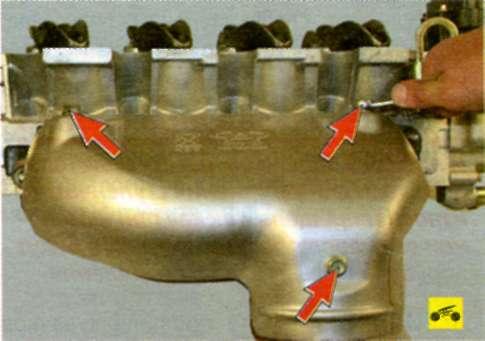

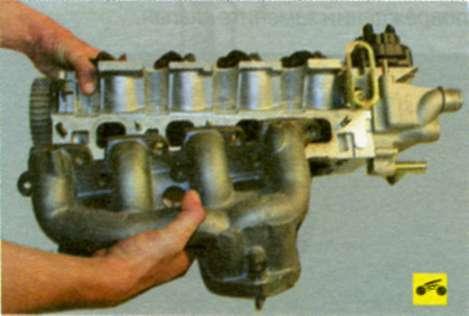

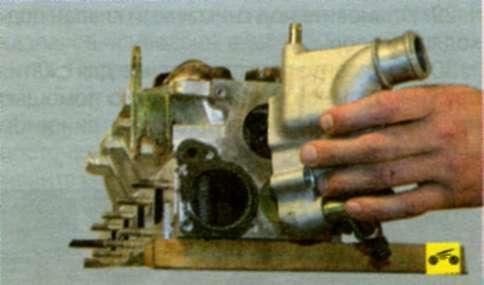

2. Відверніть шість гайок кріплення впускної труби до голівки блоку циліндрів і зніміть вхідну трубу в зборі з дросельним вузлом

3. Виверніть три болта кріплення ...

4. ... і зніміть термоекран.

5. Відверніть вісім гайок кріплення випускного колектора і зніміть його зі шпильок.

Примітка

Ущільнювальну прокладку впускної труби і колектора при кожному розбиранні замінюйте новими.

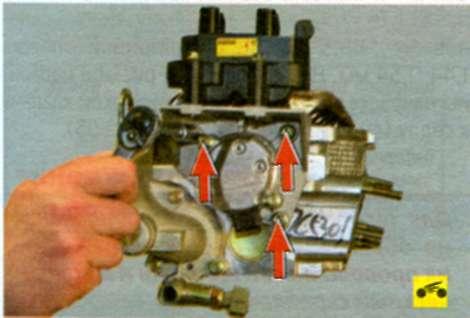

6. Виверніть три болта кріплення ...

7. ... і зніміть кронштейн котушки запалювання в зборі з датчиком фази.

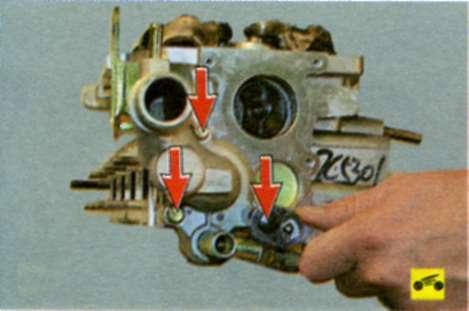

8. Виверніть три болта кріплення ...

9. ... і зніміть корпус термостата.

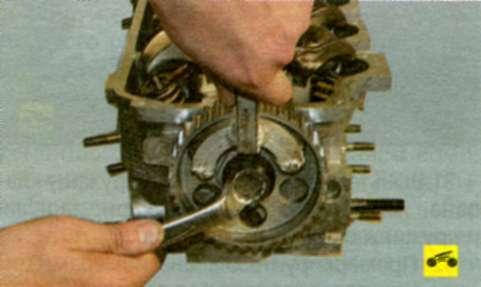

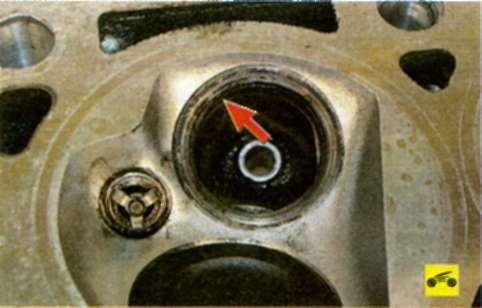

10. Виверніть болт кріплення зубчастого шківа розподільного вала, утримуючи шків від провертання спеціальним пристосуванням. При відсутності пристосування можна скористатися плоскогубцями з викруткою: вставте рукоятки щипців в отвори шківа, а викруткою утримуйте їх від провертання ...

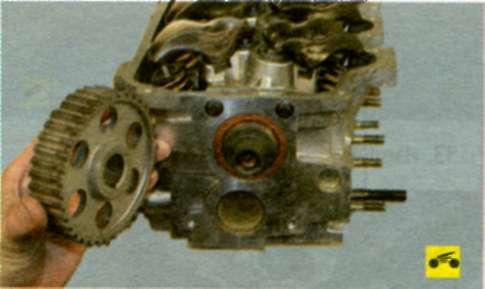

11. ... і зніміть шків.

Корисна порада

Рекомендуємо вивернути свічки запалювання, щоб випадково не пошкодити їх ізолятори.

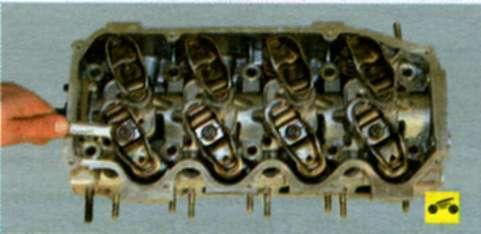

12. Відверніть гайку кріплення ...

13. ... зніміть з шпильки коромисло з тримачем ...

14. ... і витягніть гідрокомпенсатор.

15. Аналогічно зніміть інші коромисла і витягніть гідрокомпенсатори.

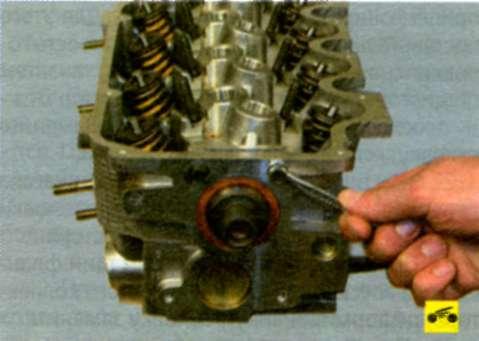

16. Виверніть два болти кріплення ...

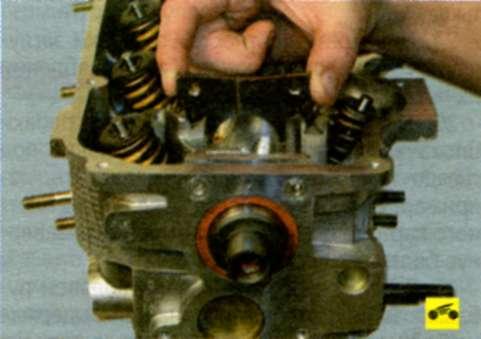

17. ... зніміть упорний фланець ...

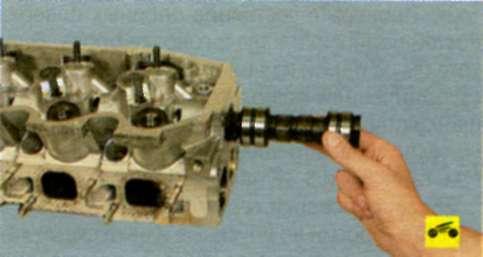

18. ... і витягніть розподільний вал з тіла головки блоку циліндрів.

19. Очистіть камери згоряння від нагару. Огляньте головку блоку циліндрів. Якщо на ній є тріщини або сліди прогара в камерах згоряння, замініть головку. Видаліть задирки і забоїни на площині головки блоку.

20. Перевірте площинність поверхні, що прилягає до блоку циліндрів. Для цього поставте лінійку ребром на поверхню головки спочатку посередині уздовж, а потім по діагоналях і виміряйте щупом зазор між площиною головки і лінійкою. Замініть головку, якщо зазор перевищить 0,15 мм.

21. Очистіть від залишків прокладок і нагару поверхні фланців головки для установки впускної труби і випускного колектора.

22. Перевірте наявність деформацій фланців для впускної труби і випускного колектора, деформовану головку замініть.

23. Пошкоджені різьбові отвори відремонтуйте прогоном різьби мітчиками або установкою ремонтної втулки (ввертиш).

24. Перевірте щільність установки заглушок сорочки охолодження. При ослабленні їх посадки відновіть її карбуванням.

25. Для перевірки герметичності головки блоку заглушіть отвір в головці під гніздо термостата. Це можна зробити, наприклад, встановивши глуху прокладку з щільного картону під корпус термостата і звернув болти його кріплення.

26. Залийте гас в канали водяної сорочки. Якщо рівень гасу при витримці в 15-20 хв знижується, значить, в голівці є тріщини і її треба замінити. Після перевірки не забудьте зняти картонну прокладку.

27. Перевірте стан опорних поверхонь під шийки вала в голівці блоку. Якщо хоча б на одній з них є сліди зносу, задираки або глибокі риски, відшліфуйте шийки підшипників і виміряйте діаметр шийок. Якщо діаметр шийок більше зазначеного (див. Табл. 5.2 і 5.3), замініть головку блоку.

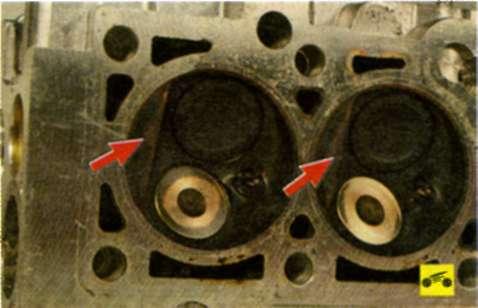

28. Для перевірки герметичності клапанів залийте гас у впускні і випускні канали головки. Якщо протягом 3 хв гас НЕ просочиться з каналів в камери згоряння, клапани герметичні. В іншому випадку притріть (див. «Притирання клапанів») або замініть клапани.

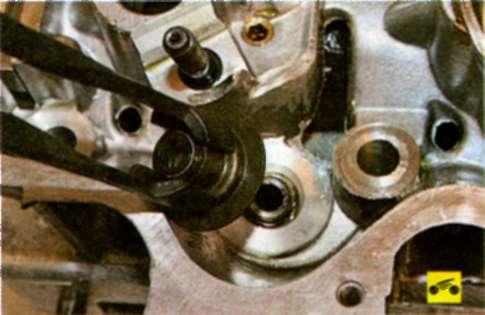

29. Встановіть під клапан, що знімається, відповідний упор.

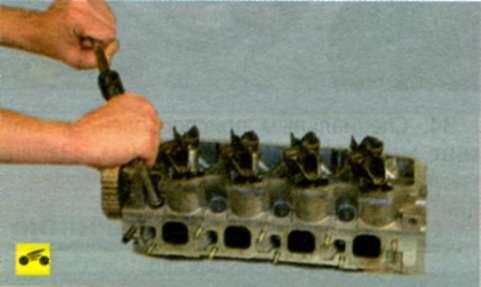

30. Встановіть пристосування для стиснення пружин клапанів і стисніть з його допомогою пружини клапана. Викруткою або пінцетом вийміть сухарі.

31. Вийміть верхню тарілку і пружину клапана. Аналогічно вийміть сухарі, тарілки і пружини інших клапанів.

32. Промаркуйте клапани номерами циліндрів, наприклад накерніть.

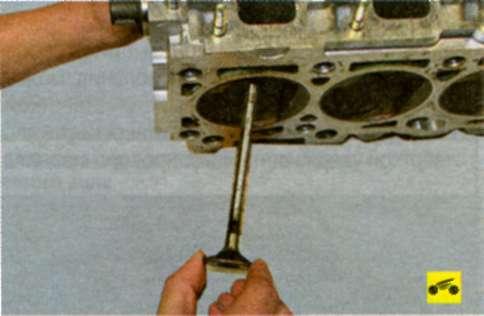

33. Вийміть клапан з головки блоку.

34. Спеціальним пристосуванням зніміть маслозйомний ковпачок (див. «Заміна маслозйомних ковпачків»).

Примітка

Маслозйомний ковпачок виконаний як одне ціле з нижньою тарілкою пружини клапана.

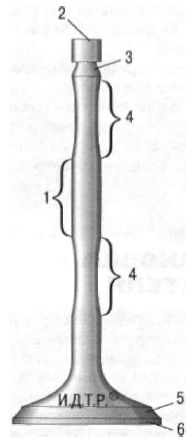

35. Видаліть нагар з клапанів і огляньте їх. Деформація стрижня клапана і тріщини на його тарілці не допускаються. В такому випадку замініть клапан.

36. Перевірте, чи не занадто зношена і не пошкоджена робоча фаска. Допускається шліфування робочої фаски клапанів (в ремонтних майстернях, які мають відповідне обладнання). Після шліфування кут фаски відносно площини тарілки повинен бути у впускних клапанів 45°30 '± 5' з шириною паска після притирання на фасці клапана 1,75_2,32 мм, а у випускних клапанів - 45,5°30 '± 5' з шириною паска 1,44-1,54 мм. Незначні риски і подряпини на фасці можна вивести притиранням клапана до сідла (див. «Притирання клапанів»).

Попередження

Для того щоб на стрижнях клапанів не утворилися риски, не очищайте їх дротяними щітками і металевими шкребками.

37. Перевірте концентричність розташування тарілки клапана і сідла: нанесіть на фаску головки клапана тонкий шар графіту олівцем грифеля, вставте клапан в направляючу втулку і, злегка притиснувши до сідла, поверніть.

38. Слідами графіту на фасці сідла можна судити про концентричність розташування клапана і сідла.

Рис. 5.6. Зони зносу клапана: 1 - зона найменшого зносу стержня; 2 - торець стрижня; 3 - проточка під сухарі; 4 - зони найбільшого зносу стержня; 5 - робоча фаска; 6 - кромка тарілки

43. Перевірте стан сідел клапанів. На робочих фасках сідел не повинно бути слідів зносу, раковин, корозії і т.п. Сідла клапанів можна замінити в спеціалізованій майстерні. Незначні пошкодження (дрібні риски, подряпини і ін.) Можна вивести притиранням клапанів (див. «Притирання клапанів»).

44. Більш значні дефекти сідел клапанів усувають шліфуванням, витримуючи розміри для впускних клапанів 45°30 '± 5' з шириною паска після притирання на фасці клапана 1,75-2,32 мм, а для випускних клапанів - 45,5°30 '+ 5 'з шириною паска 1,44-1,54 мм. Сідла рекомендується шліфувати в спеціалізованій майстерні, так як для цього потрібні спеціальні інструменти та обладнання. Якщо шліфування не дало потрібного результату, замініть сідла клапанів. Номінальні і ремонтні розміри наведені в табл. 5.7.

45. Замініть маслозйомні ковпачки незалежно від їх стану.

46. Огляньте пружини клапанів. Тріщини і зниження пружності пружин не допускаються. При можливості визначте пружність пружин по зусиллю, що розвивається (табл. 5.8). Викривлені пружини (деформація у вільному стані більше 1,6 мм) і пружини з тріщинами замінити.

47. Прокладки впускної труби, випускного колектора і головки блоку циліндрів завжди замінюйте новими, так як зняті, навіть зовні не пошкоджені прокладки можуть виявитися сильно обтиснутими і не забезпечать герметичності ущільнень.

Таблиця 5.5. Номінальні і гранично допустимі діаметри стрижнів клапанів

| Розмір | Впускні клапани | Випускні клапани | ||||

| діаметр стрижня клапана, мм | внутрішній діаметр направляючої клапана, мм | зазор | діаметр стрижня клапана, мм | внутрішній діаметр направляючої клапана, мм | зазор | |

| Номінальний | 8,043-0,018 | 8,063-8,094 | 0,02-0,069 | 8,017-0,018 | 8,063-8,094 | 0,046-0,095 |

| Ремонтний | 8,443-0,018 | 8,463-8,494 | 8,417-0,018 | 8,463-8,494 | ||

Таблиця 5.6. Номінальні і ремонтні розміри напрямних втулок клапанів

| Розмір | Зовнішній діаметр направляючої втулки, мм | Діаметр в блоці циліндрів, мм | Натяг |

| Номінальний | 13,555-0,01 | 13,481-13,519 | |

| 1-й ремонтний | 14,305-0,01 | 14,231-14,269 | 0,026-0,07 |

| 2-й ремонтний | 14,505-0,01 | 14,481-14,519 |

Таблиця 5.7. Номінальні і ремонтні розміри сідел клапанів

| Розмір | Для впускних клапанів | Для випускних клапанів | ||||

| діаметр сідла клапана, мм | діаметр в голівці блоку, мм | натяг | діаметр сідла клапана, мм | діаметр в голівці блоку, мм | натяг | |

| Номінальний | 43,877±0,01 | 43,763 + 0,0250 | 38,877±0,01 | 38,263 + 0,0250 | ||

| 1-й ремонтний 0,5 | 44,377±0,01 | 44,263 + 0,0250 | 0,079-0,124 | 39,377±0,01 | 38,763 + 0,0250 | 0,079-0,124 |

| 2-й ремонтний 1,0 | 44,877±0,01 | 44,763 + 0,0250 | 39,877±0,01 | 39,263 + 0,0250 | ||

Таблиця 5.8. Параметри перевірки пружини клапана

| Висота пружини під навантаженням, мм | Навантаження, Н • м | Висота пружини в вільному стані, мм |

| L1 = 37,084 | 422 | |

| L2 = 27,7 | 892,7 | L0 = 47,2 |

| L3 = 27,0 | 945 |

| Головка блока цилиндров (не в сборе) Chery Amulet KLM (480EF-1003010) | 14348 грн. | |

| Головка блоку циліндрів (480ef-1003010) | 14630 грн. | |

| Головка блока цилиндров не в сборе (480ef-1003010) | 14684 грн. |